Pretežna delatnost preduzeća je izrada unikatnog nameštaja po meri. U okviru pojma “nameštaj” podrazumeva se širok spektar različitih proizvoda. Kao cilj poslovanja, navodi se želja da se kupcu omogući nabavka kompletne stolarije za kuću u pogonima ovog preduzeća. Nabavkom modernih kompjuterskih sušara za drvo, otvorio se prostor za uslužno sušenje i prodaju sušene građe.

Kao što je navedeno osnovne proizvode preduzeća čini kućna stolarija i sušena građa. Pod terminom kućna stolarija između ostalog podrazumevamo: Kuhinje, Stepeništa, Sobe, Stolovi, Prozori, Ormari, komadni nameštaja.

O preduzeću - Istorija razvoja preduzeća

Preduzeće je od svog poslovanja imalo niz poboljšanja, što je i normalno za današnje dinamično tržište i ako se planira ostati u trci sa konkurencijom. Navešćemo neka osnovna poboljšanja u poslovanju i opisati neke od najvećih, koje su donele najveći napredak u poslovanju. Izgradnja sušare 2007. god

Nabavka dve najmodernije kompjuterske sušare za drvo. Ova investicija pokazala se jednom od najkvalitetnijih investicija u dosadašnjem radu stolarske radionica “Savo Kusić” Sombor. Zaokruživanjem procesa proizvodnja nameštaja od drveta, kupovinom ovih sušara, stolarska radionica sada ulazi u borbu za lidersku poziciju na lokalnom nivou. Samim tim, otvorila se mogućnost i same prodaje sušene građe, osim prvobitne namere gde je planirana proizvodnja sušene građe samo za svoje potrebe. Okolne radionice sada postaju zavisne od rada firme “Savo Kusić” I ostavljaju ovoj firni veću mogućnost raspone između cena proizvoda.

Tehnički detalji:

- Kapaciteta 80 m3. O pravilnom ritmu sušenja zaduženi su kompjuterski programi, pravljeni isključivo za određenu vrstu drveta, a rezultat sušenja je suva, neiskrivljena građa, bez mikro pukotina.

- Ovakvim sušenjem dobijate kvalitetan nameštaj, sa minimalizovanim stepenom krivljenja gotovog proizvoda i bez crva i njihovih jajašca koji se neutrališu u samom postupku sušenja.

Izgradnja lakirnice 2001 god.

U preduzeću smo posebno ponosni na ovu lakirnicu.

Odluka da deo sredstava ode na usavršavanje završne proizvodnje tj. da se napravi moderna lakirnica isključivo za drvo, podigla je završnu proizvodnju na najviši nivo. Nameštaj koji se lakira u ovim lakirnici se vrši nanošenjem tri sloja farbe, a između svakog nanošenja, vrši se fino brušenje, da bi površine nameštaja bile glatke.

Sistem koji je zastupljen u lakirnici, ima veliki uticaj na očuvanje zdravlja zaposlenih. To omogućavaju usisni i potisni ventilator velikih kapaciteta ( konstantan priliv čistog vazduha, a odvođenje zatrovanog ), vodena zavesa koda se formira preko celog zida ( čestice farbe koje se nalaze u vazduhu, hvataju se za vodu i bivaju odvedene iz komore ), zaštitne maske sa dva filtera ( prečišćavanje vazduha koji se direktno udiše ).

Zaposleni pogotovo vode računa o čistoći prilikom boravljenja u sušari, zbog minimiziranja količine prašine koja može da padne na lakiranu površinu. Vazduh koji se dovodi u lakirnicu, biva pre toga filtriran I provučen kroz posebnu vodenu zavesu, koja se nalazi u susednoj prostoriji, pa tek onda ulazi u komoru za lakiranje.

Proizvodi i usluge preduzeća

Kao što je navedeno osnovne proizvode preduzeća čini kućna stolarija i sušena građa. Pod terminom kućna stolarija između ostalog podrazumevamo: Kuhinje, Stepeništa, Sobe, Stolovi, Prozori, Ormari, komadni nameštaj…

Primena LEAN alata i Kaizen

LEAN

- Termin Lean (eng. Lean = mršav tanak) je u osnovi eliminisanje svih aktivnosti koje ne dodaju vrednost proizvodu. S tim u vezi, lean identifikuje dve vrste vremena:

- Vreme u kojem se ne menja stanje predmeta rada

- Vreme u kome se menja stanje predmeta rada

Lean kroz svoje alate eliminiše ili svodi na minimum vremena u kojima se ne menja stanje predmeta rada (ne dodaje vrednost proizvodu). Takođe primenom lean alata, vodi se računa o pojavi grešaka i njihovom eliminisanju.

U nastavku ćemo ukratko navesti i opisati alate lean-a korišćenje u ovom radu.

- SMED

Akronim od engleske reči Single Minute Exchange of Dies. Označava brzu zamena alata. Razvijen je od strane Tojote i smanjuje vreme zamene alata na manje od minute. Uključuje:

- Uklanjanje starog alata

- Postavka novog alata

- Vreme podešavanja

SMED aktivnosti deli na dva dela:

- Eksterne aktivnosti – sve aktivnosti koje se odvijaju dok je masina u radu, a u cilju zamene alata

- Interne aktivnosti – ove aktivnosti se obavljaju dok je mašina isključena

SMED nastoji da sve aktivnosti pretvori eksterne aktivnosti, tj. da se rad mašine ne zaustavlja.

2. Standardizovane procedure

Jedna od osnovnih stvari upravljanja svakim procesom je učiniti ga merljivim, radi mogućnosti praćenja rezultata. Dakle prvo je neophodno uočiti početak i kraj svake operacije, a potom sagledati sve aktivnosti koje se obavljaju unutar tog procesa. To daje temelje za mogućnost daljeg unapređenja u smislu analiza procesa i unapređenja svake aktivnosti posebno. Ovo se čak može svesti na praćenje svakog pokreta ponaosob, pomoću MTM postupka.

Ono što standardizacija nastoji da osigura jeste:

- Stabilan proces

- Utvrđivanje početka i kraja svake aktivnosti

- Stvaranje temelja za dalje napredovanje

- Lako identifikovanje uzroka greške

- Razvijanje motivacionog duha učesnika operacija

- Olakšavanje obuke novozaposlenih, kroz dokumentovanje svih aktivnosti i načina na koji se te aktivnosti izvode.

U sprezi sa kontinualnim unapređenjem, standardizacija može biti dobar alat, u smislu jakog pokretačkog motora koji gura celu organizaciju napred, a pri tome ojačavanja kulture u kojoj svaki učesnik nastoji da doprinese poboljšanju.

Prostije rečeno, standardizacija identifikuje i propiše, novo utvrđeno stanje se utemelji i postaje tačka sa koje se startuje u promene ka savršenijem.

3. Jidoka

Jidoka –Kvalitet na izvoru. Kvalitet treba da bude sastavni deo proizvodnog procesa, te je na taj način je moguće reagovati gotovo trenutno i odmah uočiti uzrok nastale greške. Ovaj princip se zasniva na tome da ne postoji poseban organ koji vrši kontrolu proizvoda, nego da se taj proces odvija direktno na radnom mestu, od strane radnika.

Korišćenjem ovakvog principa u proizvodnji, proizvod se ne šalje dalje u obradu i greška se odmah ispravlja (jer je na vreme uočena) i sprečava se dalje nastajanje greške koja bi bila „ugrađena“ u komade koji su nasledili. Ovako postavljena proizvodnja daje ovlašćenje radnicima da mogu da zaustave proizvodni proces ili deo procesa, da bi nepravilnost bila otklonjena. To znači da radnici dobijaju veća ovlašćenja i direktno se utiče na motivisanost zaposlenih, jer dobija osećaj pripadnosti organizaciji.

Kaizen

Termin kajzen( znači „unapređenje“ ili „promenu nabolje“) je reč usvojena izjapanskog jezikakoja se odnosi nafilozofijuili praksu usmerenu ka kontinuiranom poboljšanju. (Kaizen, 2015).

Glavna odlika kaizena je da ta da je to beskrajan i neprekidan proces, koji se baziran na stalnom unapređenju, bržem i kvalitetnijem obavljanju svakodnevnih aktivnosti. Filozofija kajzena se uglavnom oslanja na niz manjih poboljšanja u procesima, koja kasnije, celokupno gledano, umnogome unapređuju proces, čini ga produktivnijim i kvalitetnijim.

Ono što je takođe bitno, je to što kajzen propagira kulturu u preduzeću, koja se zasniva na tome da je svaki zaposleni može da doprinese poboljšanju procesa, ohrabruje ih da to unapređenje predlože i da primenjuju na svom radnom mestu.

U nastavku ćemo izneti primećene probleme u procesima firme i identifikovati njihove uzroke i izvršiti unapređenja koja će eliminisati te probleme.

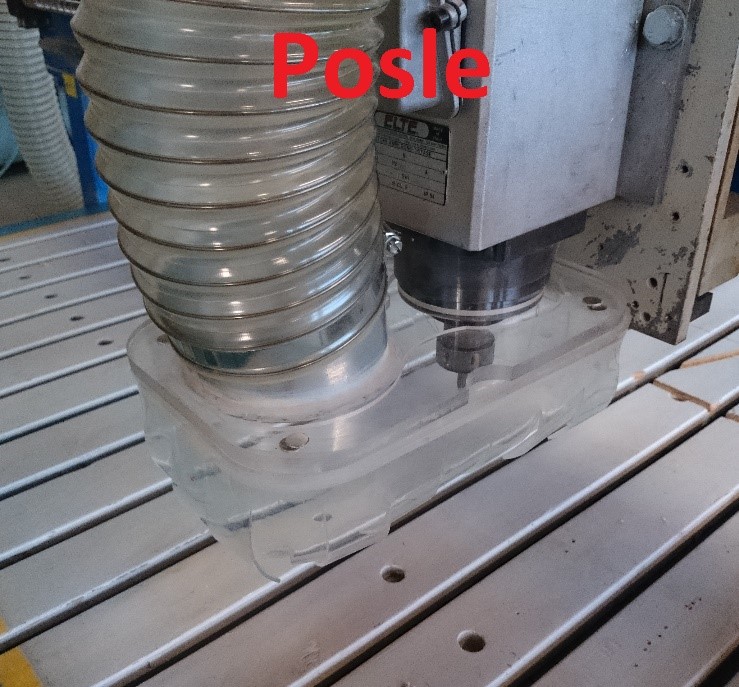

Unapređenje 1 – Usisnik za vazduh na CNC mašini

- Korišćeni:

- Jidoka - Omogućeno direktno praćenje alata od strane radnika, kroz providni materijal, i laka identifikacija greške.

- SMED – Omogućena brža iz sigurnija izmena alata, jer je alat dostupniji i bez okolnog lima (eliminisana opasnost od rasecanja ruku)

- Kaizen – Niz malih unapređenja u smislu bolje izolacije od buke, bržeg rukovanja nastavcima i samim tim smanjenja pripremno završnih vremena – Smanjeni gubici MUDA i MURI

Slika 2 - Usisnik (usmerivač) za vazduh

Slika 3 - Usisnik (usmerivač) za vazduh sa prikazom alata na komadu i okolni lim

Definisanje problema:

- Neefikasno usisavanje. Pri radu na CNC (engl. computer numerical control) mašini, dolazi do velikog prašenja i rasipanja drvene piljevine. Problem je taj što se u vremenu između obrade dva komada, piljevina mora očistiti (vazduhom ili četkom). Fabričko rešenje koje je instalirano na mašinu, koje služi kao usmerivač vazduha, sa četkom na kraju, kako se piljevina ne bi razbacivala okolo, ne zadovoljava svrhu. Piljevina pod dejstvom inercije, uspeva da prođe ispod četke i ode van domašaja usisivača.

- Nezgodno manevrisanje kod viših komadima. Kada se obrađuje viši komad, neophodno je da se diže usisnik za vazduh, kako ne bi zakačio za komad, jer se na trenutnom rešenju, usisnik kreće (po visini – z osi) nezavisno od motora i vretena.

- Loša preglednost komada koji je u obradi. Takođe, problem predstavlja i nepreglednost komada pri radu. Ovo u praksi predstavlja veliku muku za CNC operatera, jer ne može blagovremeno da reaguje ukoliko dođe do greške, pa se često dešavalo da alat zakači stege na krajevima komada koji se obrađuje ili da alat ode van dimenzija komada, pa se dobija komad koji nije obrađen i zahvaćen alatom sa jedne strane.

- Otvaranje pristupnih vrata u toku radu. Ovo je problem koji delom proističe iz lošeg manevrisanja kada je komad visok, te četke na kraju guraju komad do te mere da se vrata otvore

- Nezgodna zamena alata. Zbog velike konstrukcije koja ide i oko motora, te svojim limovima oko alate otežava pristup, zamena alata je vrlo nezgodna i postoji mogućnost grebanja ruke od limove.

- Rešenje – Pravljenje novog dodatka od providnih materijala

Kao uzrok ovih problema označen je usisnik za vazduh, koji je po svojoj konstrukciji veoma nezgodan za rukovanje i stvara dosta problema pri radu. U toku rada, operater je čak skidao celu konstrukciju, jer je na mašini zgodnije raditi i automatski se eliminiše većina gore navedenih problema, ali je i dalje ostaje velika količina piljevine i radni prostor je neophodno konstantno čistiti.

Slika 4 - Mašina pri radu, bez usisnika za vazduh

Pri traženju rešenja za ovaj problem, pored varijanti modifikovanja postojećeg usisnika, naišlo se na rešenje koje je zadovoljavalo sve postavljene kriterijume, a koje je od svih ponuđenih rešenja, bilo najjednostavnije i najisplativije za implementaciju. To je pravljenje potpuno novog dodatka od providnog polikarbonatnog materijala. Pored posledica koje ovaj dodatak rešava, tu se pojavljuje i dodatna benificija u smislu bolje izolacije od zvuka.

Pored toga, napravljena su tri dodatka, koja se pomoću magneta lako montiraju na osnovni deo.

Slika 5 - Dodaci različitih visina, sa magnetima za pričvršćivane

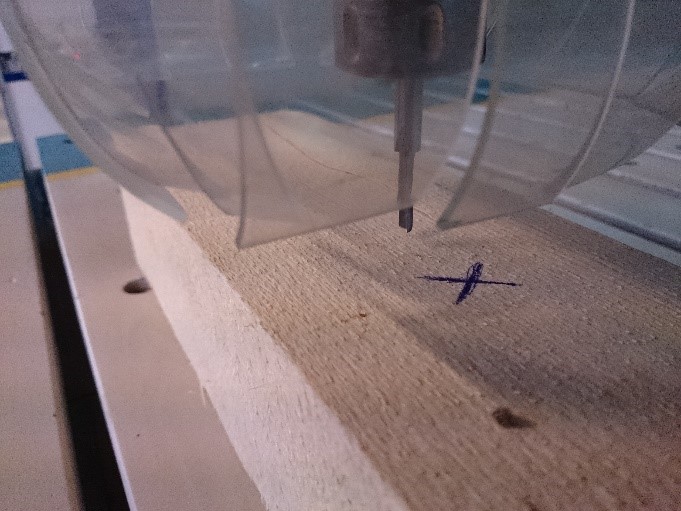

Unapređenje 2 – Podešavanje početne tačke

Korišćeni:

- Kaizen – Unapređenje uvođenjem bežičnih kontrola i samim tim izbegavanje dodatnog angažovanja (MURA) i preopterećenje radnika (MURI). Takođe, kombinacijom Jidoka i Kaizen-a stvoreni su uslovi za poboljšanje kvaliteta na izlazu, jer se alat tačnije pozicioniran.

Slika 6 - Podešavanje alata iznad početnog položaja

Definisanje problema

- Nemogućnost operatera da samostalno postavi alat na početnu tačku. Pre svake operacije CNC operater postavlja alat na početnu tačku komada obrade, sem ako to nije unapred određeno šablonom pričvršćenim na stolu i snimljeno kao pozicija u kompjuteru. Uzrok ovome je fizička udaljenost kompjutera od samog stola mašine, te pri ovom zahvatu, uvek je neophodno da druga osoba asistira operateru u kom smeru da pomera motor mašine. Na slici br.7 je prikazan operater i njegova fizička udaljenost od stola, gde je on u nemogućnosti da vidi početnu tačku, te je pripremno vreme za ovu operaciju veoma dugačko.

Slika 7 - Operater podešava alat na početni položaj

Rešenje – Uvođenje bežičnog džojstika

Pored opcije da se uzima bežična tastatura, došlo se na ideju da se instalira bežični džojstik, koji je zamena za tastaturu. Pored podešenih funkcija pomeranja na džojstiku, tastatura je i dalje ostala u funkciji i operater po želji može da koristi ili tastaturu ili džojstik.

Postoji i dodatno poboljšanje koje se dobilo uvođenjem džojstika, a to je mogućnost da ukoliko se desi nepredviđena situacija, operater preko džojstika koji mu je u rukama, može automatski da isključi celu mašinu ili da samo pauzira glavni motor na kome je alat, da bi kasnije mašina mogla lako da nastavi sa kodom. Ovo predstavlja dosta veliko poboljšanje u smislu sigurnosti na radu, ali i doprinosi lakom nastavljanju operacije, tu gde se stalo.

Unapređenje 3 – Sinhronizacija računara

Korišćeni:

- Kaizen – Unapređenje transfera fajlova u sistemu, zamenom ručnog prebacivanja u automatsko deljenje između računarskih jedinica i samim tim smanjenje vremena čekanja operatera i projektanta (MUDA).

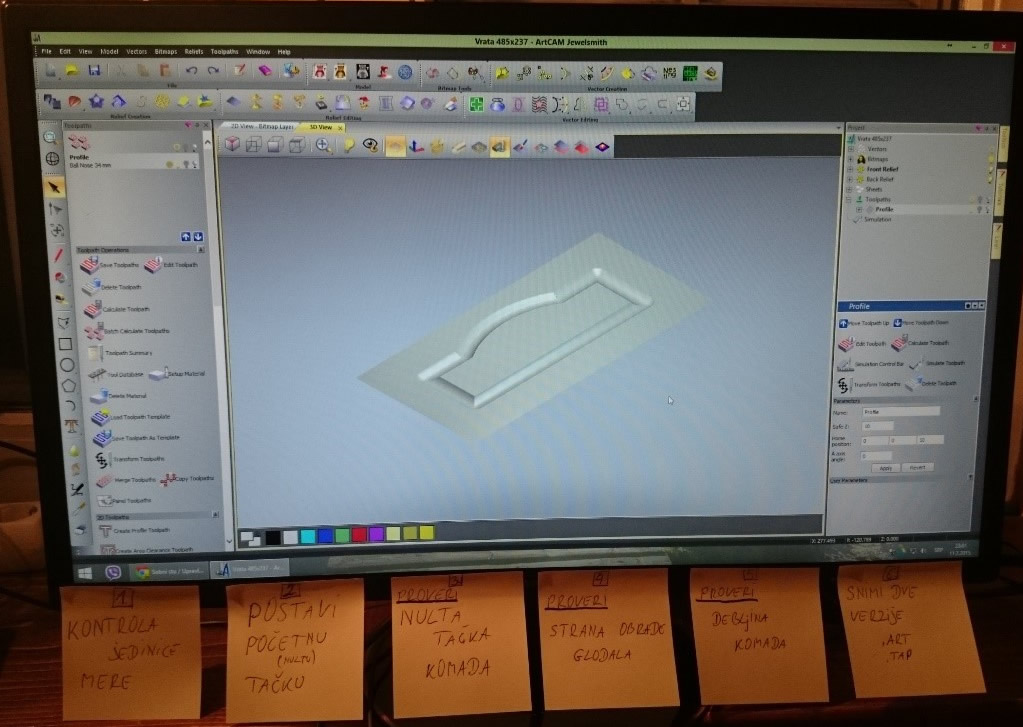

- Standardizacija – U procesu projektovanja crteža (formiranje šest tačaka kontrole izlaznog koda).

Slika 8 - Nemogućnost sinhronizacije fajlova između računara

Definisanje problema

- Prebacivanje fajlova na CNC. U firmi postoji četiri računara, koji su fizički odvojeni. U samoj proizvodnji (na CNC mašini) postoji jedan, u kancelariji dva i računar na kome se vrši crtanje i mašinizacija koda, koji se nalazi u Novom Sadu. Problem prebacivanje i učitavanje fajlova sa računara na računar.

- Različitost fajlova na računarima. Na svakom računaru postoji folder za CNC mašinu, sa svim fajlovima koji su neophodni za rad na mašini. Problem je taj da ukoliko se neki od fajlova prepravlja ručno, taj fajl ne bude izmenjen i na ostalim računarima.

- Isporučivanje neodgovarajućeg koda. Prilikom projektovanja crteža, često se dešava da projektant ne odredi ispravno jedinicu mere, te umesto jedinice mere CM (koju dobije kao zahtev) obeleži MM ili obrnuto. Problemi nastaju i pogrešno odabranoj nultoj tački, debljini komada itd. što može biti direktno uzrok pogrešna jedinica mere.

- Rešenje

U početku su fajlovi slati email-om, pa je operativac snimao taj fajl na računare i učitavao na CNC. Ova je donekle ubrzao program TeamViewer, kojim se može kontrolisati udaljeni računar i direktno prebacivati taj fajl na računar. Ali i dalje je ostajao problem sinhronizacije fajlova sa ostalim računarima, te se moralo preko programa prebacivati i na ostale računare.

U traženju rešenja za ovaj problem, kao najbolje nametnula se usluga Gugl diska (engl. Google Drive). Na ovo Guglovo rešenje moguće je spojiti više računara na jednu bazu, odakle se svaki računar sinhronizuje i fajlove koje nema u svojoj bazi ili koji su izmenjeni, prebacuje na svoju internu memoriju. Ovim je konkretno dobijeno to da se generiše kod za mašinu u Novom Sadu, snimi se na taj računar i u roku od nekoliko sekundi (u zavisnosti koliko je fajl velik) prebaci se na sve računare u Somboru. Sa druge strane, ako operativac ručno izmeni kod na CNC mašini, kod se automatski obnavlja i u Novom Sadu.

Takođe, ako se kod generiše i snimi na računar u Novom Sadu, a ako računar na CNC nije upaljen, kod će se prebaciti na CNC čim on bude upaljen, bez čekanja kao što je to moralo biti za vreme korišćenja TeamViewer programa, gde su se fajlovi mogli prebaciti samo ukoliko je računar upaljen.

Slika 9 - Fajlovi se sinhronizuju u svega nekoliko sekundi

Rešenje

Pored automatske sinhronizacije opisane u tački iznad, uvedeni su i elementi standardizacije u isporuci koda, tj. dogovora da sve dimenzije u firmi budu u milimetrima (mm). Ovako će biti izbegnut neodgovarajući kod i neće biti nesuglasica u analizama komada. Pored ovog dogovora, formirano je i šest tačaka koje sprovodi projektant, a koja se sastoje od:

- Kontrole jedinice mere u samom programu

- Postavka početne tačke

- Provera nulte tačke

- Provera strane obrade glodala

- Provera debljine komada

- Snimanje sve verzije koda formata .art i .tap

S obzirom da se zahtevi primaju svakodnevno, ove tačke kontrole su u obliku stikera zalepljeni ispred projektanta i na kraju svakog procesa crtanja, projektant prođe kroz sve tačke posebno, da se ne bi potkrala greška u projektovanju i mašinizacija koda.

Slika 10 - Kontrolne tačke koje se sprovode pre snimanja fajla

Zaključak

Poboljšanja koja smo naveli, po našem mišljenju, predstavljala bi ogroman pomak u načinu obavljanja svakodnevnih procesa u preduzeću. Zaposleni su videli koliko značajno može da bude i malo unapređenje, pogotovo na sprovedenom unapređenju broj dva, gde smo u praksi videli koliko su radnici iznenađeni uvođenjem džojstik umesto tastature, te su svi sa oduševljenjem prihvatili ovu inovaciju i hteli da isprobaju novi način upravljanja. Na licu mesta se videlo i koliko je značajno razbiti svakodnevnu monotoniju u radu i pobuditi nove načine razmišljanja kod zaposlenih.

Ovo govorimo iz ugla preduzeća kome je svakako najpotrebnija ovakva atmosfera u toku vršenja svakodnevnih aktivnosti, jer se radi o preduzeću koje proizvodi nameštaj po meri i svaki komad nameštaja je jedinstven te ugrađena količina vrednosti je u direktnoj sprezi sa kreativnošću zaposlenih.

Svakako da je promena broj dva daleko najzanimljivija, ali ono što se najviše odrazilo na procese jeste implementacija usisnika za vazduh, gde operater sada ima potpun pregled nad predmetom rada i ne mora da čisti piljevinu posle svakog obrađenog komada.

Zaključujemo da organizacija poseduje svest o dobrobiti poboljšanja i njena sredina nije otporna na promene. To svakako proističe iz toga, da je organizacija naviknuta na fleksibilan rad, jer to od nje zahteva i sam model poslovanja, gde se nameštaj uvek prilagođava kupcima i poštuju se svaki pojedinačan zahtev.